Неорганические связующие.

Процесс изготовления форм с использованием этилсиликатных связующих растворов - многооперационный, длительный, а сами растворы характеризуются нестабильностью свойств. В литейных цехах приходится осуществлять химические процессы, несвойственные, машиностроительному производству. Поэтому ведутся поиски новых, в основном неорганических связующих материалов для оболочковых форм.

Связующие на основе коллоидной двуокиси кремния.

Эти связующие получают химическим взаимодействием кислоты и силиката натрия, а главным образом - ионным обменом. Готовое связующее - прозрачная жидкость с молочным оттенком, содержащая 30-40 % коллоидного кремнезема. Суспензию готовят обычным способом в высокооборотных мешалках в присутствии ПАВ. Каждый слой покрытия сушат в течение 1 ч. Формы заливают без опорных материалов. Это связующее перспективно для широкой номенклатуры сплавов.

Связующие на основе азотнокислых солей алюминия.

В качестве исходного материала используют оксинитрат алюминия Al3(OH)8NO3, он содержит 35-39 мас. % Al2O3. Раствор оксинитрата алюминия в спиртах должен содержать - 150 г/л Al2О3. В 1 л раствора вводят 3-3,5 кг электрокорунда или силлиманита. Суспензию готовят в смесителях с высокой частотой вращения. Формы сушат на воздухе. При прокаливании форм оксинитрат алюминия разлагается. Выделившаяся из раствора твердая фаза Al2О3 служит связующим. Это связующее целесообразно применять при изготовлении форм для отливок из жаропрочных и тугоплавких сплавов.

Связующие на основе солей хрома.

В качестве исходного материала используют оксихлорид хрома Сг(ОН)3n-1CI. Это соединение растворяют в спиртах пли ацетоне. Огнеупорной coставляющей суспензии служит пылевидный хромомагнезит или хромистый железняк. Слой оболочки упрочняется сушкой на воздухе за 15-20 мин. Формы обладают высокой огнеупорностью, слабо взаимодействуют с металлами и окислами, отливки не имеют пригара. После заливки формы легко разрушаются.

Связующие на основе полимеров фосфатов.

Исходным материалом для связующего служат неорганические полимеры, например (AlPO4)n, Аl(Н2Р04)m. При прокаливании они разлагаются с выделением А12O3, который и является связующим. Формы обладают высокой огнеупорностью и их можно заливать без опорных материалов.

Применение этилсиликатно-фосфатных связующих обеспечивает сокращение расхода ЭТС в 2,5-3 раза, повышение прочности и снижение брака форм на 25 % по сравнению с оболочковыми, формами на этилсиликатном связующем.. Продолжительность сушки каждого слоя на связующем ЗИЛ-ЭФ 2,5-4 ч.

Изготовление оболочковых форм

Суспензию наносят на блоки моделей окунанием их в ванну с суспензией, а на крупные блоки и модели -обливанием. В зависимости от характера производства и степени механизации блок моделей погружают в ванну вручную, с помощью манипуляторов или копирных устройств на цепных конвейерах. Блок погружают так, чтобы с поверхности моделей, особенно из глухих полостей, отверстий могли удалиться пузырьки воздуха. Вынутый из суспензии блок моделей медленно поворачивают в различных направлениях так, чтобы суспензия равномерно распределилась по поверхности моделей, а излишки ее стекли. После этого слой суспензии сразу обсыпают песком; между нанесением суспензии и обсыпкой должно быть не более 10 с. После этого времени суспензия подсыхает и песок не соединяется с ней. Суспензию в ванне непрерывно перемешивают с небольшой скоростью для устранения оседания огнеупорного материала. Для нанесения песка на слой суспензии используют погружение блока в слой «кипящего» песка.

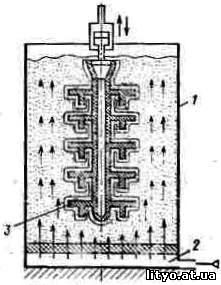

На рис. 1.17 представлена схема установки для обсыпки блока моделей в слое кипящего песка. Установка состоит из емкости с песком, в нижней части которой расположена полость 2, в которую подводится сжатый воздух. Полость 2 отделена от емкости 1 сеткой, на которой уложен слой войлока. Воздух, проходя через песок, переводит его во взвешенное кипящее состояние. Блок моделей 3 погружают в слой кипящего песка.

Сушка оболочковых форм.

После нанесения каждого слоя суспензии и обсыпки его высушивают в потоке воздуха или в парах аммиака. Во время сушки на воздухе завершаются процессы гидролиза, происходит испарение растворителя и воды, коагуляция золя кремниевой кислоты и превращение его в гель с последующим твердением и образованием твердых прослоек, связывающих зерна огнеупорного пылевидного материала.

Процесс коагуляции можно ускорить обработкой слоев оболочки парами аммиака. Аммиак омыляет полиэфиры этоксильных групп (продуктов неполного гидролиза) и переводит эти соединения в гель. Продолжительность сушки и обсыпки каждого слоя суспензии на воздухе 2-4 ч, а в парах аммиака 50-60 мин, из них 20-30 мин сушка на воздухе, 10-20 мин в парах аммиака и 10-20 мин - выветривание паров аммиака. Сушку производят в вертикальных и горизонтальных многоярусных сушилках.

Удаление моделей. В зависимости от материала моделей, используют различные способы их удаления из оболочки.

Воскообразные модельные составы обладают низкой теплопроводностью. Поэтому при медленном нагреве модель прогревается на всю толщину, расширяется, давит на оболочковую форму и может разрушить ее. При быстром нагреве модель оплавляется с поверхности, модельный состав впитывается в поры формы или вытекает из нее и оболочковая форма не разрушается. Поэтому быстрый нагрев модельного блока - одно из основных условий получения оболочковой формы без трещин.

Модели из выплавляемых воскообразных составов удаляют из формы погружением блока моделей в горячую воду или ванну с модельным составом. Эти способы получили наибольшее применение на производстве. Возможно удаление выплавляемых моделей в паровых автоклавах пли горячим воздухом. Эти способы вследствие больших потерь модельного состава, сложности оборудования применяют редко. Выплавление в воде позволяет получить 90-95 % возврата модельного состава, однако вероятность появления трещин в оболочке достаточно большая. Выплавление в перегретом модельном составе позволяет повысить прочность оболочковой формы в не прокаленном состоянии благодаря пропитке ее модельным составом. При прокаливании оболочковой формы воскообразный состав в ее порах коксуется и дополнительно упрочняет форму. Однако качество возврата ухудшается вследствие его перегрева.

Выплавление горячим воздухом используют для модельных составов КПсЦ. Для уменьшения вероятности образования трещин в оболочковой форме ее формуют в жидкой формовочной смеси. Затем форму высушивают при 353-363 К в течение 10 ч, нагревают до 473-493 К и выплавляют модели; Растворимые и карбамидные составы растворяют в воде при 293-300 К. Так как модельный состав не расширяется, трещин в оболочковой форме не образуется. Пенополистироловые выжигаемые модели могут быть удалены из формы путем нагрева ее вместе с модельным блоком или растворением. Выжигание пенополистироловых моделей сопровождается выделением большого количества паров стирола и других углеводородов, сажи. Поэтому для регулирования процесса горения в прокалочной печи создают среду с определенным окислительно-восстановительным составом для того, чтобы происходило горение полистирола и продуктов его термического разложения без образования сажи. Обычно в печь подают окислительный реагент и воздух из расчета полного сгорания пенополистироловых моделей. Окислительный реагент вводят и при прокаливании форм, полученных по выплавляемым моделям. Это позволяет уменьшать сажевыделение и улучшать условия труда.

При прокаливании оболочковой формы без опорных материалов ее помещают вместе с моделью в печь и нагревают до температуры 973-1000 К в течение .30 мин, затем выдерживают ~20 мин для полной газификации остатков модельного состава и далее нагревают с той же скоростью до 1200-1300 К.

Пенополистироловые выжигаемые модели могут быть удалены из оболочковой формы растворением в бензоле, толуоле, ацетоне. Этот процесс чаще используют при приготовлении крупных форм. Во всех случаях при выжигании, растворении пенополистироловых моделей должна быть обеспечена хорошая приточно-вытяжная вентиляция участка и рабочих мест с последующей очисткой удаляемого в атмосферу воздуха.

Формовка. Для предотвращения разрушения оболочковой формы при. заливке ее заформовывают в сыпучие огнеупорные материалы или жидкие формовочные смеси. В качестве опорных материалов используют сухой кварцевый песок, шамотный порошок, размолотые и просеянные через сито с ячейкой 2 мм остатки оболочки после очистки отливок. Главные требования к опорным материалам, используемым для формовки - высокая огнеупорность и одинаковый с материалом оболочки КТР, так как при различии в КТР возможно возникновение напряжений и трещин в оболочковой форме при ее прокаливании и заливке.

В производстве используют два способа формовки оболочковых форм в сыпучие опорные материалы: холодный и горячий. Формовку в холодном состоянии используют в единичном, мелкосерийном и массовом производстве. Оболочковую форму после удаления модели помещают в контейнер из жаростойкий стали, засыпают контейнер огнеупорным материалом, уплотняют его вибрацией на вибростоле, а затем прокаливают.

Формовку в нагретом состоянии используют чаще в массовом производстве. В этом случае оболочковые формы прокаливают отдельно, и сразу после прокаливания их заформовывают в предварительно нагретом сыпучем огнеупорном материале. Это позволяет сократить длительность прокаливания оболочковых форм, уменьшить напряжения в них, повысить надежность процесса.

Прокаливание оболочковых форм необходимо для полного удаления из форм остатков модельного состава, испарения остатков воды и продуктов неполного гидролиза связующего, а также спекания связующего и огнеупорного пылевидного материала. Во время прокаливания в стенке оболочковой формы образуются поры и микротрещины, благодаря чему возрастает (до 10-20 ед.) газопроницаемость оболочки.

Оболочковые формы без опорных материалов (рис.1.18, кривая 1) прокаливают в течение 0,5-1,0 ч и загружают в печь при температуре 873-900 К. Тонкая стенка формы быстро прогревается снаружи и изнутри, и в ней возникают минимальные напряжения.

Оболочковая форма, заформованная в сыпучий огнеупорный материал, нагревается изнутри, со стороны рабочей полости, быстрее, чем снаружи через слой формовочного материала. Чтобы в стенке формы не возникли термические напряжения вследствие резкого одностороннего нагрева, начальную температуру в печи и скорость нагрева выбирают из условия равномерного нагрева оболочковой формы. Для кварцевых материалов эта скорость равна 100 К/ч. После нагрева до 1173—1273 К дают выдержку для завершения процесса прокалки. Общая продолжительность прокаливания формы 6—8 ч (см. рис. 1.18, кривая 2). Если сыпучий огнеупорный материал имеет полиморфные превращения при нагреве, протекающие с изменением объема, то возможно появление напряжений и трещин в оболочковых формах. Поэтому целесообразно прокаливать оболочки отдельно, а затем горячую оболочку формовать в нагретый огнеупорный материал.

Контроль технологических свойств оболочковых форм. Наиболее важными свойствами оболочковых форм являются прочность и газопроницаемость.

При заливке расплавом оболочковая форма испытывает напряжения изгиба, поэтому определяют прочность при изгибе плоских образцов размерами 20X40X3 мм в не прокаленном и прокаленном при 1173-1223 К состояниях. Эти испытания проводят на любой разрывной машине, снабженной приспособлением для изгиба, имеющей цену деления силоизмерителя не менее 0,5 Н.

Газопроницаемость определяют на стандартном приборе, используя прокаленные образцы в виде диска диаметром 50 мм и высотой 3 мм. Образцы для определения прочности и газопроницаемости изготовляют по той же технологии, что и оболочковые формы.

Анализ основных операций технологического процесса изготовления оболочковых форм показывает, что при различных вариантах технологического процесса наиболее длительными операциями являются сушка формы и ее прокаливание. Поэтому работы литейщиков по совершенствованию процесса направлены на сокращение длительности этих процессов.

Эта сложная задача решается поиском новых связующих, огнеупорных материалов, эффективных режимов сушки и прокаливания оболочковой формы, рациональной конструкции ее стенки (рис. 1,19).

Использование явления электрофореза для изготовления оболочковых форм.

Для устранения многооперационности, связанной с послойным изготовлением оболочковой формы И. В. Рыжков предложил использовать явление электрофореза. Суть этого явления состоит в движении частиц твердой дисперсной фазы в электролите под действием электрического поля. Движение частиц обусловлено существованием двойного электрического слоя на их поверхности

Модель (блок моделей) чаше изготовляют из пенополистирола на термопластавтоматах. На поверхность моделей наносят электропроводный слой, к которому затем подключают положительный полюс источника тока напряжением 90 В.

В состав суспензии входит гидролизованный раствор этилсиликата, огнеупорные пылевидные и зернистые материалы и электролит. К баку гидролизера подключают отрицательный полюс источника тока. Под действием разности потенциалов частицы огнеупора, имеющие двойной электрический слой, осаждаются на поверхности модели и образуют оболочковую форму. Формообразование длится 5-10 мин. Затем оболочковую форму сушат в течение 4-24 ч и прокаливают. Формы обладают достаточной прочностью; однако толщина их стенки не всегда получается одинаковой из-за «теневого» эффекта. Поэтому для получения равномерной толщины оболочковой формы необходимо использовать специальные технологические приемы.

При изготовлении форм для отливок из титана и его сплавов учитывают высокую химическую активность этих сплавов в жидком состоянии к окисным огнеупорам. В качестве огнеупорной основы форм применяют окислы ZrО2, Al2O3, тугоплавкие и обладающие высокой термохимической устойчивостью. Связующим служит ЭТС 40 или оксинитрат алюминия Аl3(ОН)8NО3. Однако применение этих материалов не исключает образования на поверхности отливок очень твердого слоя, содержащего а-фазу титана, затрудняющую обработку резанием. Для предотвращения образования этого слоя оболочковую форму, изготовленную по обычной технологии выплавляемых моделей из материалов, указанных выше, покрывают пленкой пироуглерода по способу, разработанному проф. В. М. Александровым.