|

4. Изготовление оболочковых форм.

Требования к формам. Оболочковая форма должна отвечать следующим требованиям: обладать достаточной прочностью, выдерживать динамический и статический напоры расплава, не деформироваться при заливке, затвердевании и охлаждении отливки; быть огнеупорной, т. е. не разупрочняться при прокаливании, и особенно при заливке; иметь газопроницаемые стенки, чтобы в полостях формы не возникало противодавления воздуха (такое явление приводит к браку отливок по недоливу); быть химически инертной к модельному составу и металлу отливки; иметь достаточную податливость, чтобы не препятствовать усадке сплава; обеспечивать получение отливок с поверхностью требуемой шероховатости и высокой точностью размеров, массы и конфигурации. Стенки керамической оболочковой формы состоят из огнеупорной основы (двух фракций - пылевидной и «грубой» 01-063) и связующего. По химическому составу огнеупорных материалов керамические оболочковые формы разделяют на окисные и углеродные. Окнсные, в свою очередь, по химическому составу разделяют на кислые, основные, амфотерные. Кислые окисные материалы форм на основе кристаллического кварца (SiO2) применяют наиболее широко. Они наиболее дешевы, недефицитны, используют их в массовом и крупносерийном производстве отливок средней сложности массой до 3-5 кг из углеродистых, низколегированных сталей. Основные окислы - MgO, СаО - применяют редко, только в производстве отливок из сплавов химически высокоактивных к окислам в жидком состоянии. Амфотерные материалы на основе окислов алюминия Al2O3 широко применяют при изготовлении отливок из жаропрочных и антикоррозионных сплавов. Углеродные формы применяют при изготовлении отливок из титановых сплавов. Конструкция формы. Оболочковые формы, упрочненные сыпучим огнеупорным материалом, наиболее часто используют в производстве- (рис. 1.13, а). Преимуществами таких форм являются: пониженные требования по прочности и термостойкости к собственно оболочковой форме; возможность предотвращения резкого охлаждения формы перед заливкой. Оболочковую форму после удаления модели прокаливают и затем формуют в горячий опорный материал. Такую форму можно быстро, с низкими энергозатратами, прокалить, а после затвердевания залитого металла также быстро охладить. В качестве опорных материалов используют кварцевый песок, шамотную крошку, бой форм. Способ используют в массовом производстве отливок небольших размеров. При .изготовлении оболочковых форм с прочным опорным материалом (рис. 1.13, б) оболочку помещают в опоку, в которую заливают жидкую смесь с цементным связующим или ЖСС:

Модель удаляют до или после упрочнения. Иногда добавляют борную кислоту или буру, которые при прокаливании форм упрочняют опорный материал, уменьшают давление на оболочку. Такой способ применяют в серийном производстве отливок, к которым предъявляются повышенные требования по точности размеров и геометрической точности. Процесс изготовления отливок длительный и энергоемкий, поэтому такой способ используют редко. Истинно оболочковую форму (рис. 1.13, в) прокаливают и заливают без опорных материалов, при этом сокращается продолжительность прокаливания форм, упрощается выбивка форм. Такой способ наиболее скоростной и наименее энергоемкий. В направлении совершенствования и расширения использования этого способа ведутся исследовательские работы.

Материалы для изготовления форм.

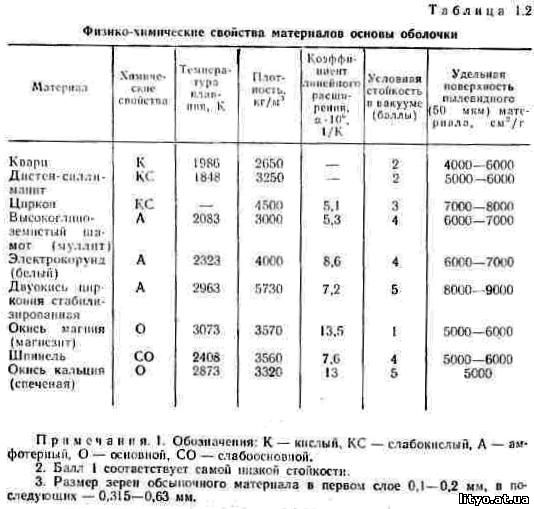

Огнеупорные материалы. Для изготовления оболочковой формы используют огнеупорные материалы - мелкодисперсную основу суспензии, обсыпку и опорный материал. Общие требования к огнеупорным материалам для оболочковых форм следующие: высокая огнеупорность (как правило, не ниже 1773 К); низкий коэффициент термического расширения (КТР); отсутствие полиморфных превращений при нагревании и охлаждении; химическая стойкость при нагревании. Не все огнеупоры удовлетворяют этим требованиям. Например, наиболее дешевый и недефицитный материал - кварц кристаллический,— обладая достаточно высокой огнеупорностью, при нагревании претерпевает ряд полиморфных превращений, сопровождающихся, объемными изменениями. Это является причиной образования в. оболочках трещин, брака отливок. Огнеупорные материалы различаются по размерам . зерен. Обычно в суспензию вводят мелкозернистые огнеупоры с размером фракции 005, 0063. Для обсыпки применяют зернистые огнеупоры фракций 02, 0315 для первого и второго слоев покрытия, 063 для последующих слоев. В качестве опорного материала применяют огнеупоры более крупных фракций, крошку размером зерен 1-3 мм. Материалы, используемые для изготовления оболочковых форм, и их свойства приведены в табл. 1.2. Кварц SiO2 - минерал с кристаллической структурой, плотностью 2650 кг/м3. Температура плавления 1986 К. Для изготовления оболочковых форм применяют пылевидный кварц при¬родный и искусственный, кварцевые пески классов Об1 К, обогащенные, содержащие не менее 98 % SiO2. При нагреве в кварце происходят полиморфные превращения: 856 К (bкв - aкв). 1743 К (а - тридимит в а - кристобаллит). Средний КТР в интервале температур 293 - 1473 К велик и составляет (10 - 12) • 10-6 1/К. При нагреве до 846 К кварц расширяется

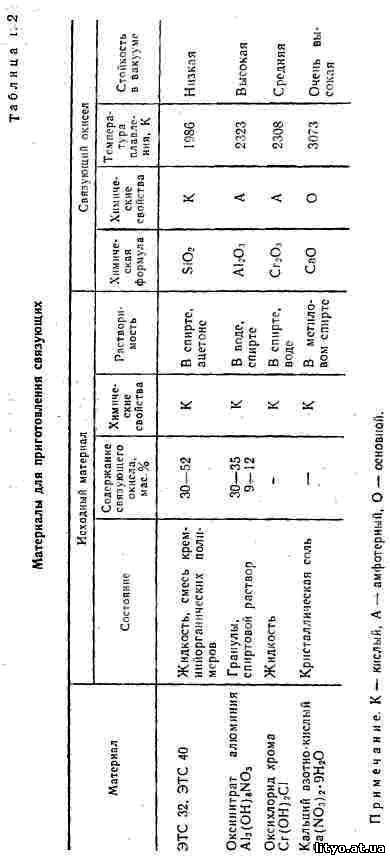

на 1,4%, В интервале температур 1743 - 1873 К происходит интенсивное расширение кварца на ~2,8 %. Высокий и неравномерный КТР кварца служит причиной низкой термической стойкости оболочковых форм, в которых этот минерал использован в суспензии и как обсыпочный материал. Пылевидный кварц - огнеупорная основа суспензии. Используют его в виде природного материала - маршалита - и искусственного. Маршалит содержит 96—98 % SiО2. Этот полифракционный материал, имеющий нестабильный химический состав, содержит органические примеси. Искусственный пылевидный кварц получают измельчением кварцевого песка в струйных пневматических мельницах. После измельчения пылевидный кварц марки ПК-2 содержит до 0,4 % Fe, которое в суспензии необходимо нейтрализовать введением добавок H2SO4 при гидролизе этилсиликата для предупреждения огеливания раствора. Однако осколочная форма частиц искусственного пылевидного кварца струйного измельчения не способствует достижению высокой прочности оболочки. Кварцевый песок, применяемый для обсыпки слоя суспензии, должен содержать минимальное количество примесей. Для всех слоев оболочки можно применять песок марок Об1К, для второго и последующих слоев - более грубозернистые. 0315, 04, 063. При этом оболочка получается более прочной и термостойкой. Вредными примесями в кварцевых песках являются окислы железа, щелочных и щелочноземельных металлов, снижающие огнеупорность кварца. Высокоглиноземистый шамот 3Аl2О3-SiO2 - химически и термически стойкий материал, не имеющий полиморфных превращений; получают его обжигом огнеупорной глины и последующим дроблением и рассевом на фракции. В качестве пылевидной фракции используют тонкоизмельченный шамот; для обсыпки - обычно двух фракций: 0315, 063. Применение шамота позволяет снизить брак, повысить точность размеров отливок. Плавленый кварц не испытывает полиморфных превращений и имеет КТР почти в 20 раз меньше, чем у кристаллического кварца, т. е. 0,5*10-6 1/К. Плавленый кварц дорог и дефицитен, его производство связано со значительными энергозатратами. Однако использование его для оболочковых форм перспективно и постоянно расширяется, так как позволяет повысить надежность процесса, получить истинно оболочковые формы, точные отливки. Электрокорунд а — Аl2O3 — высокоогнеупорный химически и термически стойкий материал. Температура его плавления 2393 К, он амфотерен. Суммарное расширение при нагреве от 293 до 2273 К составляет 2 %. Различают нормальный и белый электрокорунды, содержащие до 6 и до 1,5 % примесей соответственно. Для первых слоев формы используют белый электрокорунд для последующих - нормальный. Применение электрокорунда позволяет надежно заливать металл в формы без опорных материалов. Электрокорунд дорог и дефицитен, поэтому его применяют, главным образом, при производстве отливок ответственного назначения. Циркон ZrSiO4 используют в качестве огнеупорной основы суспензии и как обсыпочный материал. Диссоциирует он при температуре 2073К на воздухе, при 1813К в вакууме. Этот дорогой и дефицитный материал имеет ограниченное применение. Окись магния MgO целесообразно использовать при производстве отливок из высокомарганцовистых сталей. Окись кальция CaO обладает высокой химической стойкостью к расплавам титана, платины, урана. Окислы магния и кальция на воздухе гидратируются и карбонизируются, поэтому формы, стержни хранят при повышенных температурах или в герметической упаковке. Связующие. Собственно связующим керамической оболочковой формы служит тугоплавкий окисел (SiO2, Al2O3 и др.), образующийся из элементоорганических соединений или неорганических солей металлов. Требования к связующим. Связующие должны обладать следующими свойствам: смачивать поверхность модели; не растворять модель и не вступать в химическое взаимодействие с составляющими модельного состава; иметь достаточно высокую вязкость с целью получения седиментационно устойчивой суспензии; обладать высокой адгезионной способностью к окисным огнеупорам в суспензии и обсыпочным материалам. Кроме того, окислы связующего и обсыпочных материалов не должны создавать легкоплавких эвтектик, снижающих термохимическую устойчивость формы, и должны быть инертны к заливаемым сплавам и их окислам. Свойства некоторых, наиболее широко используемых материалов для приготовления связующих приведены в табл.1.3. Наибольшая прочность оболочки достигается в том случае, когда окисное связующее и окисел - огнеупорная основа формы - имеют одинаковый химический состав или близкие по размерам параметры кристаллической решетки материалов. Однако допустимы и другие сочетания. Наиболее часто в практике литья по выплавляемым моделям встречаются, например, сочетания: SiO2 из связующего этилсиликата и SiO2 или Al2O3 из материалов формы. Но по причине различного КТР связующего SiO2 и огнеупорной основы Al2O3 прочность формы в момент заливки ниже. Растворители. При приготовлении связующих из этилсиликата азотнокислых и алюмофосфатных солей применяют органические растворители. Наиболее широко применяют ацетон, спирт этиловый (ректификат, сырец, гидролизный), эфироальдегидную фракцию (ЭАФ, содержит 87% этилового спирта, остальное - ольдегиды, эфиры, метиловый спирт) изопропиловый спирт.

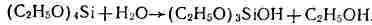

Все растворители относятся к легкоиспаряющимся и огнеопасным материалам. Поэтому при работе с ними необходимо Соблюдать правила пожарной безопасности. На участках (в цехе, лаборатории) приготовления связующего должна быть организована приточно-вытяжная вентиляция. Добавки вводят в связующие растворы и суспензии для регулирования их свойств. Соляная кислота НС1 (плотность 1,19 г/см3) - катализатор гидролиза - повышает надежность протекания процесса гидролиза этилсиликата (ЭТС), способствует повышению прочности формы. Серная кислота H2SO4 (плотность 1,84 г/см3) вводится в раствор при гидролизе ЭТС для нейтрализации органических примесей (в песках, маршалите). Поверхностно-активные вещества (ПАВ) ДС-РАС, сульфанол вводят в растворы при гидролизе ЭТС без органических растворителей (0,05—0,1 мас.%), с целью понижения междуфазной энергии (ЭТС и воды), а также улучшения смачивания суспензией поверхности моделей. Гидролиз этилсиликата В качестве исходного материала для приготовления связующего оболочковых форм широко применяют этилсиликат . ЭТС - смесь этиловых эфиров ортокремниевой кислоты - жидкость с температурой кипения 438 К, плотностью 980-1050 кг/м3. В состоянии поставки ЭТС представляет собой смесь эфиров с различной молекулярной массой, например смесь моноэфира (С2Н5О)4Si, содержащего 28,8 % SiO2, диэфира (C2H5O)6Si2O, содержащего 35,1 % SiO2, триэфира (С2Н5O)8Si3O2, содержащего 39,7 % SiO2, и так далее (тетра, пентаэфиры). Химический состав ЭТС в разных партиях может отличаться, поэтому каждая партия должна иметь сертификат, в котором указывается общее содержание этоксильных групп, SiO2, примесей и т. д. Цель гидролиза состоит в придании ЭТС связующих свойств. Сущность реакции гидролиза состоит в том, что в процессе химической реакции этоксильные группы (С2Н5О) замещаются на гидроксильные ОН. В результате реакции гидролиза получают коллоидные растворы кремнекислот (золи), из которых при сушке и прокаливании форм выделяется собственно связующее SіО2, соединяющее зерна огнеупорной основы суспензии. Гидролиз - реакция между ЭТС и водой. Трудность ее проведения состоит в том, что ЭТС и вода взаимно не растворяются. Поэтому, как правило,- при реакции гидролиза ЭТС применяют органические растворители - спирты, ацетон, которые растворяют и ЭТС, и воду. Растворители удаляются при сушке и прокаливании форм. Реакция гидролиза может осуществляться любым количеством воды. При гидролизе этоксильные группы (С2Н5О) замещаются (частично или полностью) гидроксилами (ОН). Например, при гидролизе моноэфира небольшим, количеством воды:

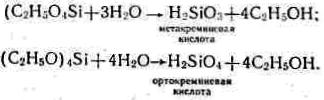

Если на одну этоксильную группу приходится 0,5 моля воды, то Это количество воды принято считать стехиометрической нормой. Одновременно с гидролизом в растворе протекает реакция поликонденсации

В результате образуются соединения характеризующиеся продольными связями в цепи:

где R - этоксильная группа. В присутствии катализаторов, например НС1, могут образовываться и поперечные связи, соединяющие ионы через кислород в сетчатые структуры. При наличии таких структур прочность связующего повышается, увеличивается и прочность формы. В итоге структура связующего имеет вид неорганического полимера. Эти растворы обладают свойствами истинных растворов. Гидролизованный раствор содержит более 18 % SiО2, его вязкость не изменяется при хранении; пленка раствора сохнет на воздухе медленно и обратимо. При гидролизе большим количеством воды образуются различные кремниевые кислоты:

Кремниевые кислоты неустойчивы и образуют золи, однако одновременно в растворах протекают реакции поликонденсации. Поэтому такие растворы представляют собой смесь коллоидных и истинных растворов. Гидролизованный раствор содержит 14-18% SiO2. При хранении таких растворов их вязкость повышается, оболочки высыхают и твердеют на воздухе более длительное время; для завершения процессов гидролиза и поликонденсации необходима сушка во влажном воздухе. При гидролизе ЭТС с большим избытком воды, например:

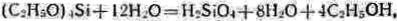

появляются кремниевые кислоты, которые конденсируются и образуют крупные мицеллы. Гидролизованный раствор содержит 10-12 % SiO2. Растворы имеют свойства коллоидных растворов. При хранении их вязкость быстро повышается, происходит желатинизация. Пленки высыхают на воздухе, образуя сетку трещин; прочность оболочки получается невысокой. Таким образом, в зависимости от количества воды при гидролизе получают различные по составу, физико-химическим и технологическим свойствам связующие растворы, от которых зависят свойства оболочковых форм и условия их сушки. Скорость реакции гидролиза невелика, для повышения этой скорости раствор интенсивно перемешивают. Реакция гидролиза - экзотермическая (идет с выделением теплоты). Поэтому cocуды и аппараты, в которых ведут гидролиз, - гидролизеры - охлаждают проточной водой. Кинетика изменения температуры раствора показана па рис. 1.15, а. Типы связующих растворов этилсиликата. При приготовлении суспензии используют три, типичных варианта гидролиза ЭТС, когда количество воды в 2 раза меньше стехиометрической нормы, в 1,1 - 1,4 раза больше и значительно больше. Соответственно при гидролизе получают растворы трех различных типов: при малом количестве воды - истинный (гомогенный), при среднем - смешанный, при большом - коллоидный раствор кремнекислот (табл. 1.4). Растворы 1 типа - истинные (гомогенные), создающие пленки связующего, которые высыхают на воздухе медленно и обратимо, т. е. способны набухать при нанесении следующего слоя суспензии. Раствор легко гидролизуется влажным аммиаком с образованием геля кремнекислоты. При этом твердение оболочки необратимо. Оболочки имеют высокую прочность. Растворы II типа - смесь гомогенных и коллоидных растворов - создают оболочки, которые упрочняются и высыхают более длительное время, чем при гидролизе большим количеством воды. Для сушки требуется повышенная влажность воздуха, чтобы процессы гидролиза и поликонденсации были завершены. Растворы III типа (коллоидные) позволяют сушить оболочки в сухом воздухе за 2-4 ч. Стойкость гидролизованного раствора невысокая. Газопроницаемость и прочность оболочки ниже, чем в случае приготовления раствора I типа. Разработана номограмма (рис. 1.14), по которой можно определить для заданных условий сушки содержание SiO2 в растворе, количество воды для гидролиза, растворителя, а также соляной кислоты. Свойства оболочковых форм и режимы сушки существенно зависят, таким образом, от количества воды, принятого для гидролиза ЭТС. Расчет количества составляющих для гидролиза Исходными данными для расчёта количества материалов, необходимых для гидролиза, являются, во-первых, требуемый тип раствора, т. е. заданная прочность формы; устойчивость раствора; условия сушки формы, а также паспортные данные ЭТС: содержание SIO2 в ЭТС; содержание этоксильных групп С2Н5O; содержание НС1. При расчете необходимо определить количество воды для гидролиза, растворителя и соляной кислоты. Количество воды для гидролиза 1 кг рассчитывают по формуле В. А. Озерова и Б. Б. Шприца:

Рис. 1.14. Номограмма для расчета количества воды и растворителя для гидролиза этилсиликата где М - количество молей воды па одну этоксильную группу; а э - содержание этоксильных групп (масс. %) в ЭТС (но сертификату на ЭТС); 250 - коэффициент, учитывающий молекулярные массы этоксильной группы и воды.

Количество молей воды на одну этоксильную группу назначают в зависимости от процентного содержания этоксильных групп в ЭТС и от способа сушки оболочки. При а э = 604-65 % для воздушной сушки оболочек принимают М = 0,5-0,6, для воздушно-аммиачной сушки М=0,2-0,3. При а э = 65-72 % для воздушной сушки М = 0,6-0,8, для воздушно-аммиачной сушки М = 0,3-0,5. Количество растворителя (кг) точнее определять по формуле:

где SiO2 этс - содержание SiO2 в ЭТС, кг; SiO2 pacтв - требуемое содержание SiO2 в связующем растворе, кг; х в - количество воды, полученное расчетом, кг. Требуемое количество k, мл, соляной кислоты плотностью 1,19 г/см3 зависит от содержания этоксильных групп в ЭТС, на 1 кг ЭТС надо k=0,114а э. Для условий гидролиза ЭТС в присутствии органических растворителей определить количество воды, растворителя, соляной кислоты можно по номограмме (см. рис. 1.14). Количество растворителя определяют, исходя из условия содержания в растворе требуемого количества SiO2. На горизонтальной оси «SiO2 в ЭТС» находят точку, соответствующую содержанию «SiO2 в ЭТС», от нее проводят вертикальную линию до пересечения с одной из линий «Ацетон». По шкале справа определяют количество ацетона. Способы гидролиза ЭТС (рис. 1.15). В производстве связующие растворы на основе ЭТС приготовляют, используя следующие способы гидролиза: раздельный, совмещенный, без растворителей.

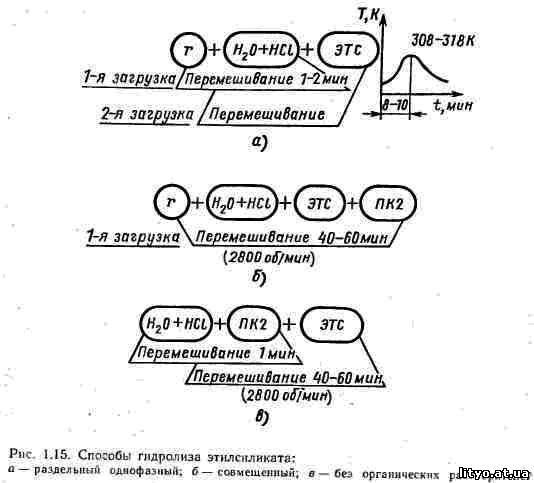

При раздельном гидролизе (рис. 1.15, а) в водоохлаждаемый бак гидролизера наливают в расчетном количестве растворитель r, подкисленную соляной кислотой воду (H2O+HCI) и перемешивают 1-2 мин. После этого, не выключая мешалки, вливают ЭТС. Перемешивание продолжают до тех пор, пока раствор не охладится до температуры 293 К. Затем раствор выдерживают 2-18 ч до окончания процесса гидролиза. Выдержка после перемешивания раствора I группы не влияет на прочность форм. Для повышения прочности форм растворы II группы после перемешивания выдерживают не более 1 -1,5 сут. для завершения процессов гидролиза и поликонденсации. Выдержка растворов III группы отрицательно влияет на прочность форм. Приготовленные такими способами гидролизованные растворы ЭТС используют для изготовления суспензии. Совмещенный способ гидролиза (рис. 1.15,6) заключается в том, что реакция гидролиза и приготовление суспензии совмещены. Для этого в бак гидролизера заливают в расчетном количестве растворитель r подкисленную воду (H2O + HCl), ЭТС и загружают пылевидный кварц (ПК-2) в количестве 2/3 расчетного. Компоненты загружают при непрерывной работе мешалки. Перемешивают суспензию 40—60 мин при непрерывном охлаждении бака гидролизера проточной водой. Для полного протекания реакции гидролиза мешалка должна иметь частоту вращения не менее 2800 об/мин. Затем контролируют вязкость суспензии и доводят ее до требуемой, производя догрузку пылевидного кварца. Общее количество пылевидного кварца 2,5-3 части по массе на 1 часть раствора. Этим способом можно приготовлять суспензии высокого качества за короткое время, поэтому его наиболее широко используют в массовом производстве. Гидролиз без органических растворителей (спирта, ацетона, ЭАФ и др.) (рис. 1.15, б), предложенный В. Н. Ивановым и Г. М. Зарецкой, ведут совмещенным способом. В водоохлаждаемый бак гидролизера наливают расчетное количество воды, подкисленной соляной и серной кислотами, засыпают пылевидный кварц и перемешивают 0,5-1 мин при частоте вращения мешалки 2800 об/мин, затем заливают расчетное количество ЭТС и перемешивают 40-60 мин. Температура суспензии при перемешивании 300-303 К. Периодически измеряют вязкость. Вязкость суспензии по вискозиметру ВЗ-4 должна быть в пределах 70-100 с. Количество воды должно быть таким, чтобы раствор содержал 14 -16 % SiO2 Соляную кислоту вводят из расчета 0,6 - 0,8 % к связующему, а серную - обычно 0,5 - 0,7 % в зависимости от содержания железа в пылевидном кварце. Поскольку в растворе много свободной воды, суспензия плохо смачивает модели. Чтобы суспензия хорошо покрывала модели, в нее при перемешивании вводят 0,05 - 0,1 % (по массе от жидких составляющих) поверхностно-активного вещества ОП-7 или ОП-10. Это способ перспективный, так как позволяет исключить применение ацетона, спирта и других растворителей. Приготовление суспензии при раздельном способе гидролиза. После необходимой выдержки в гидролизованный раствор при непрерывном перемешивании всыпают постепенно по частям огнеупорный материал из расчета 2-2,5 части по" массе пылевидного кварца на 1 часть гидролизованного раствора. Засыпав 2/3 по массе огнеупорного материала, проверяют вязкость суспензии, которая должна быть 35-50 с по вискозиметру ВЗ-4. Для получения суспензии необходимой вязкости оставшийся пылевидный кварц добавляют небольшими порциями, проверяя вязкость суспензии после каждой засыпки. Готовую суспензию выдерживают для удаления воздушных пузырьков, захваченных при вводе пылевидного кварца. В крупносерийном и массовом производстве для совмещенного гидролиза применяют автоматизированные установки (рис. 1.16). По трубопроводам 1 в дозаторы 2 вводят жидкие компоненты. В горизонтальную лопастную мешалку 3 непрерывно поступают подкисленная вода и растворитель, а из бункера 8 по вибролотку 7 непрерывно загружается пылевидный кварц, который дозируется по массе устройством 6. После перемешивания пылевидного кварца с водой и растворителем в мешалке 3 массу заливают последовательно в одну из пропеллерных мешалок 4, в которую по трубопроводу подается ЭТС. В мешалках проводится гидролиз ЭТС и приготовляется совмещенным способом суспензия. Готовая суспензия выдается через трубопровод 5.

Одним из направлений решения проблемы сокращения длительности процесса изготовления оболочковых форм является применение новых связующих. Таким связующим является ЭТС-50. Связующий раствор готовят, разбавляя ЭТС-50 ацетоном до содержания в нем SiO2 10 %. Суспензию готовят в мешалках с частотой вращения -n=3000 об/мин. Пылевидным кварц вводят в суспензию в соотношении 70:30 твердой и жидкой фазы (по массе), вязкость суспензии должна быть 30 с по ВЗ-4. Каждый слон покрытия отвердевает за 5 мин в среде воздуха с 10 % аммиака. Использование ЭТС-50 исключает операцию гидролиза, процесс формообразования становится более стабильным, сокращается длительность цикла изготовления оболочковых форм. Кремнезоли - коллоидные дисперсии кремнезема в воде, стабилизированные гидроокислами щелочных, металлов или алюминия. Их используют как упрочняющие добавки в этилсиликатные связующие растворы. В золе содержится до 50 % SiO2, размер коллоидных частиц 5—20 мкм. Это позволяет для достижения требуемой прочности формы снизить в 2 раза расход ЭТС. По опыту ПО ЗИЛ суспензию готовят совмещенным способом. Неорганические связующие. Процесс изготовления форм с использованием этилсиликатных связующих растворов - многооперационный, длительный, а &

|